荷載箱及相關附件運抵現場

a)卸車時應輕搬輕放,防止磕碰,碰壞管線;

b)按照裝箱單清點貨物,防止丟失,如遇貨物丟失,第一時間聯系歐感公司;

c)荷載箱及附件存放時需要防雨防塵。

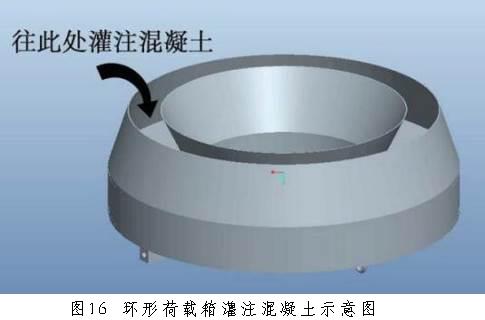

環形荷載箱下導流體預澆混凝土

a)將環形荷載箱導流體朝上,放置在平整地面上,另一側油管、注漿接頭、位移桿等需保護好;

b)將混凝土灌入導流體內,然后用振動棒充分搗實,混凝土強度不低于樁身混凝土強度;

c)灌注完成10小時內,不得移動荷載箱;

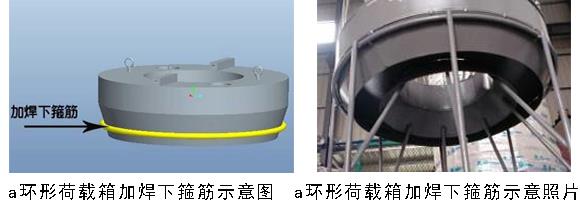

環形荷載箱與鋼筋籠焊接

將灌注好的荷載箱用吊車側吊,將吊起后的荷載箱與鋼筋籠進行焊接;焊接方法為:

a)環形荷載箱加焊下箍筋:在荷載箱的底側焊接一個箍筋,箍筋外徑應和鋼筋籠內徑一致。

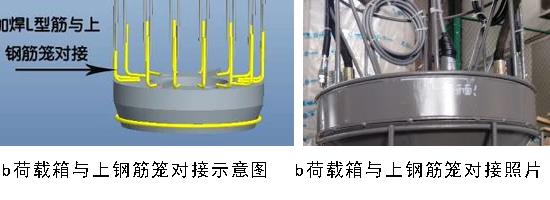

b)環形荷載箱及上鋼筋籠對接:制作L型筋,一端與上鋼筋籠主筋焊接,另一端與荷載箱上蓋板焊接。L型筋的規格與鋼筋籠主筋的規格一致。L型筋與荷載箱焊接部分長度比荷載箱的環形寬度少5cm,與鋼筋籠主筋連接部分,保證與主筋重合焊接20cm即可。焊接時鋼筋籠與荷載箱必須保證垂直,偏心度控制在5度之內。

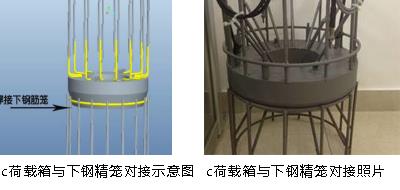

c)環形荷載箱與下鋼筋籠對接:荷載箱下鋼筋籠主筋與下箍筋焊接,焊接時鋼筋籠與荷載箱必須保證垂直,偏心度控制在5度之內。

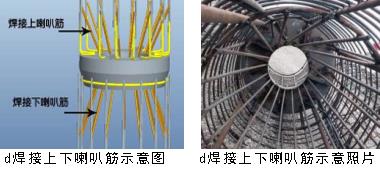

d)焊接上下喇叭筋:上喇叭筋的一端與荷載箱上蓋板焊接,另一端與上鋼筋籠焊接。下喇叭筋的一端與荷載箱導管孔邊緣焊接,另一端與其對應的下鋼筋籠焊接。喇叭筋的長度大于2倍荷載箱的環形寬度,保證喇叭筋與荷載箱平面夾角大于60°,喇叭筋與主筋/箍筋搭接焊接。數量不小于鋼筋籠主筋數,間距小于混凝土導管的口徑。

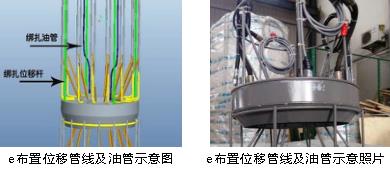

e)布置位移管線及油管:

1)位移拉索:根據荷載箱的安裝深度,配套位移拉索的長度。兩根上位移拉索固定在上鋼筋籠,兩根下位移拉索固定在荷載箱的預留孔內,呈90度布置,分別用于測量樁體上下位移。

2)位移桿:采用內桿+外套護管的方式,根據孔深設計長度,順著鋼筋籠連接至地面,采用絲扣連接,擰緊時需纏生料帶。呈90度布置,分別用于測量樁體上下位移。

3)油管:預先盤好在荷載箱處,待下鋼筋籠時連續展開,沿導向筋綁扎至地面。所用油管為高壓軟管,油管兩端接頭為24°錐M14x1.5。連接油管需在荷載箱與鋼筋籠焊接完畢至少半小時后進行,防止焊接時的高溫燙壞油管接頭內的密封圈。油管接頭擰緊時不能用力過猛,扭矩應控制在25~35Nm。

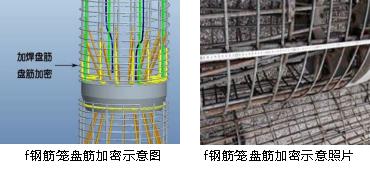

f)鋼筋籠盤筋加密:為提高荷載箱上下面的抗壓強度,在荷載箱上下各2米范圍內,對鋼筋籠橫向箍筋進行加密處理,使其間距小于10cm。

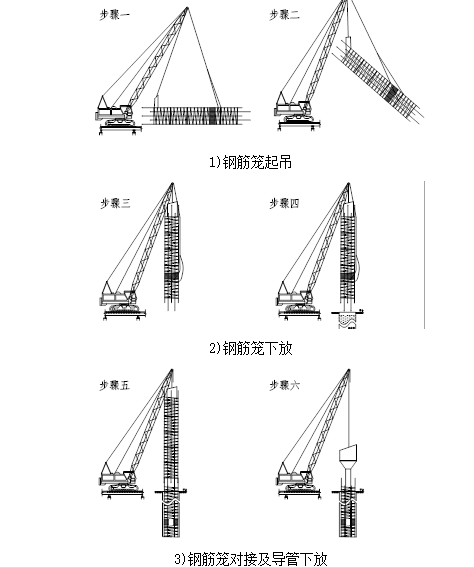

下放鋼筋籠及灌注樁身混凝土:

a)起吊鋼筋籠:有荷載箱的鋼筋籠起吊時應防止荷載箱受彎,必須用兩個吊鉤起吊。

b)下放鋼筋籠:下籠過程中,需要對位移管線和油管進行綁扎,位移管線每隔0.5米用扎絲綁扎,油管每隔1米用扎絲綁扎。當采用位移拉索時,還需在鋼筋籠外側添加4根主筋,用于引導位移拉索一直綁扎至地面,以保證位移拉索的垂直度和有效保護。當樁頂標高低于地面時,樁頂到地面需放置簡易鋼筋籠(8根主筋,每3米一道加強

箍),用于引導保護管線。

c)灌注樁身混凝土:導管通過荷載箱到達樁端澆搗混凝土,當混凝土接近荷載箱時,拔導管速度應放慢,當荷載箱上部混凝土高度大于2.5m時導管底端方可拔過荷載箱,澆混凝土至設計樁頂;荷載箱下部混凝土坍落度宜大于200mm,便于混凝土在荷載箱處上翻。

樁頭管線保護:

鋼筋籠下放完畢到現場開始檢測有差不多半個月以上的休止期,需要在樁頭做好警示標記,保護油管及位移管(位移外護管頂部做好防護,防止水泥漿漏入),保證管線不受破壞。