a)卸車時(shí)應(yīng)輕搬輕放,防止磕碰,碰壞管線;

b)按照裝箱單清點(diǎn)貨物,防止丟失,如遇貨物丟失,第一時(shí)間聯(lián)系歐感公司;

c)荷載箱及附件存放時(shí)需要防雨防塵。

組合式荷載箱上下導(dǎo)流體預(yù)澆混凝土

將組合式荷載箱導(dǎo)流體朝上,放置在平整地面上,放置時(shí)保護(hù)好位移管線;

a)首先灌注下導(dǎo)流體,然后灌注上部導(dǎo)流體;在灌注上部導(dǎo)流體時(shí),先把油管從上導(dǎo)流體側(cè)壁小孔拖出。

b)將混凝土灌入導(dǎo)流體內(nèi),然后用振動(dòng)棒充分搗實(shí),混凝土強(qiáng)度不低于樁身混凝土強(qiáng)度;

c)灌注完成10小時(shí)內(nèi),不得移動(dòng)荷載箱;

d)待一面導(dǎo)流體內(nèi)混凝土凝固后,用吊車翻轉(zhuǎn),澆筑另一面導(dǎo)流體。

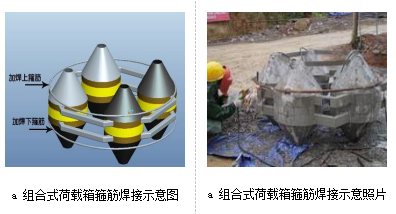

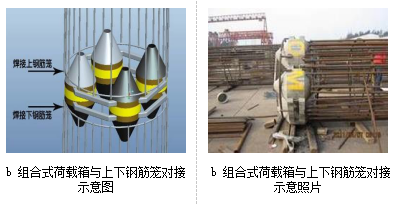

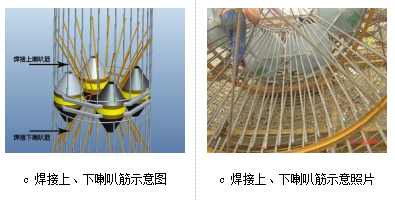

組合式荷載箱與鋼筋籠焊接

將灌注好的荷載箱用吊車側(cè)吊,將吊起后的荷載箱與鋼筋籠進(jìn)行焊接;焊接方法為:

a)組合式荷載箱箍筋焊接:在荷載箱的上下面各焊接一個(gè)箍筋,箍筋外徑應(yīng)和鋼筋籠內(nèi)徑一致。

b)組合式荷載箱與上下鋼筋籠對接:荷載箱上下鋼筋籠主筋分別與上下面的箍筋焊接,焊接時(shí)鋼筋籠與荷載箱必須保證垂直,偏心度控制在5度之內(nèi)。

c)焊接上下喇叭筋:喇叭筋的一端與荷載箱導(dǎo)管孔邊緣焊接,另一端與其對應(yīng)的鋼筋籠焊接。喇叭筋應(yīng)保證與荷載箱平面夾角大于60°。數(shù)量不小于鋼筋籠主筋數(shù),間距小于混凝土導(dǎo)管的口徑。

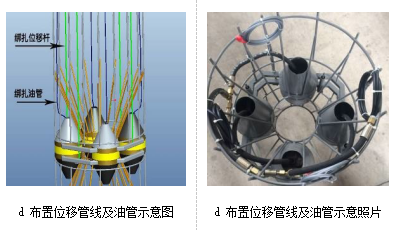

d)布置位移管線及油管:

1)位移拉索:根據(jù)荷載箱的安裝深度,配套位移拉索的長度。上下位移拉索分別固定在荷載箱的上下方鋼上,呈90度布置,分別用于測量樁體上下位移。

2)位移桿:采用內(nèi)桿外套護(hù)管的方式,根據(jù)孔深設(shè)計(jì)長度,順著鋼筋籠連接至地面,采用絲扣連接,擰緊時(shí)需纏生料帶。呈90度布置,分別用于測量樁體上下位移。

3)油管:預(yù)先盤好在荷載箱處,待下鋼筋籠時(shí)連續(xù)展開,沿導(dǎo)向筋綁扎至地面。所用油管為高壓軟管,油管兩端接頭為24°錐M14x1.5。連接油管需在荷載箱與鋼筋籠焊接完畢至少半小時(shí)后進(jìn)行,防止焊接時(shí)的高溫燙壞油管接頭內(nèi)的密封圈。油管接頭擰緊時(shí)不能用力過猛,扭矩應(yīng)控制在25~35Nm。

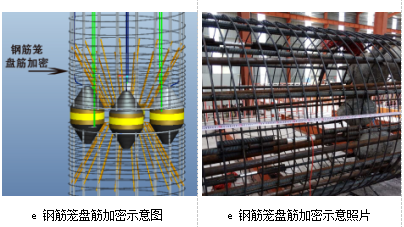

e)鋼筋籠盤筋加密:為提高荷載箱上下面的抗壓強(qiáng)度,在荷載箱上下各2米范圍內(nèi),對鋼筋籠橫向箍筋進(jìn)行加密處理,使其間距小于10cm。

下放鋼筋籠及灌注樁身混凝土:

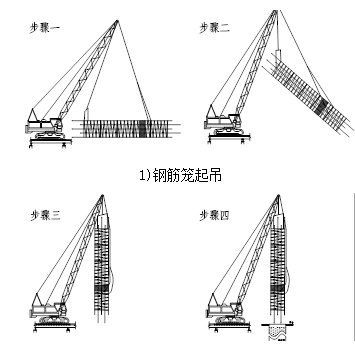

a)起吊鋼筋籠:有荷載箱的鋼筋籠起吊時(shí)應(yīng)防止荷載箱受彎,必須用兩個(gè)吊鉤起吊。

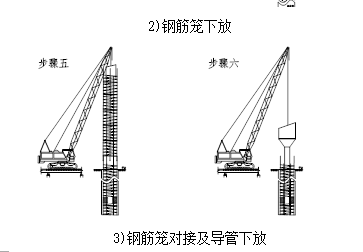

b)下放鋼筋籠:下籠過程中,需要對位移管線和油管進(jìn)行綁扎,位移管線每隔0.5米用扎絲綁扎,油管每隔1米用扎絲綁扎。當(dāng)采用位移拉索時(shí),還需在鋼筋籠外側(cè)添加4根主筋,用于引導(dǎo)位移拉索一直綁扎至地面,以保證位移拉索的垂直度和有效保護(hù)。當(dāng)樁頂標(biāo)高低于地面時(shí),樁頂?shù)降孛嫘璺胖煤喴卒摻罨\(8根主筋,每3米一道加強(qiáng)箍),用于引導(dǎo)保護(hù)管線。

c)灌注樁身混凝土:導(dǎo)管通過荷載箱到達(dá)樁端澆搗混凝土,當(dāng)混凝土接近荷載箱時(shí),拔導(dǎo)管速度應(yīng)放慢,當(dāng)荷載箱上部混凝土高度大于2.5m時(shí)導(dǎo)管底端方可拔過荷載箱,澆混凝土至設(shè)計(jì)樁頂;荷載箱下部混凝土坍落度宜大于200mm,便于混凝土在荷載箱處上翻。

樁頭管線保護(hù):

鋼筋籠下放完畢到現(xiàn)場開始檢測有差不多半個(gè)月以上的休止期,需要在樁頭做好警示標(biāo)記,保護(hù)油管及位移管(位移外護(hù)管頂部做好防護(hù),防止水泥漿漏入),保證管線不受破壞。